Сущность процесса.

При плазменном напылении для расплавления порошка, подаваемого в горелку-распылитель (плазмотрон), используется теплота сжатой электрической дуги (плазменной дуги). Расплавленные частицы порошка выносятся потоком горячего газа из сопла и напыляются на поверхность детали, на которую направлено пламя горелки.

Преимущества плазменного напыления перед газопламенным следующие: возможно напыление материалов, температура плавления которых превышает температуру ацетилено-кислородного пламени; производительность напыления керамических материалов увеличивается в 6-10 раз; не требуется применения кислорода и ацетилена. По сравнению с электродуговым способом напыления преимущество плазменного способа состоит в возможности напыления порошковых материалов, в том числе керамических, в то время как для электродугового способа требуется применение проволоки из напыляемого металла.

По составу, строению и свойствам (прочность, степень окисленности, тепло- и электропроводность и др.) плазменные покрытия не имеют преимуществ перед нанесенными газопламенным и электродуговым способами.

Области применения.

Плазменные покрытия применяются, как правило, для нанесения жаростойких покрытий, необходимых в реактивной технике. Этим способом можно кэпылять-также поршни дизелей, рабочие лопатки дымососов, дроссельные заслонки и фурмы доменных печей и другие изделия, требующие повышенной жаростойкости. При нанесении покрытий на внутренние поверхности деталей диаметр отверстия должен быть не менее 100 мм. С увеличением толщины слоя покрытия их прочность снижается. Так, например, при покрытии окисью алюминия прочность слоя резко падает при толщине слоя свыше 0,8 мм. Обычно применяют покрытия с толщиной слоя 0,2-0,3 мм.

Для повышения прочности сцепления керамических покрытий с основным металлом их напыляют на подслой. При напылении окиси алюминия лучшим для подслоя является нихром или коррозионностойкая сталь. Толщина подслоя равна 0,05 мм. Менее пригодны для подслоя, с точки зрения термостойкости, - молибден и вольфрам, образующие окислы с недостаточной величиной прочности.

Плазменные покрытия используют также в качестве электроизоляционных, например при изготовлении деталей МГД-генераторов, теплообменников, тензодатчиков, дисков электропил, индукторов для высокочастотной пайки и других деталей в электротехнике, радиоэлектронике, приборостроении. Пористость покрытий, в том числе керамических, не препятствует применению их в качестве электроизоляционных материалов, если они защищены от попадания влаги.

Плазменные покрытия для защиты деталей от коррозии и износа менее эффективны, так как имеют высокую пористость. Для уменьшения пористости они нуждаются в дополнительной пропитке (органическими полимерными материалами - смолами и лаками) или оплавлении. Свойства пропиточных материалов определяют рабочую температуру детали. Пропитка особенно эффективна, когда деталь подвержена одновременно коррозии и абразивному или эрозионному износу. Обычно для пропитки применяют фенолформальдегидную смолу. Для высоких рабочих температур применяют пропитку покрытий из напыленного вольфрама медью и серебром.

Применяемые материалы.

Для плазменного напыления используют порошки с размером частиц 20-150 мкм. Для окиси алюминия и двуокиси циркония размер частиц должен быть равным 40-70 мкм, для вольфрама 20-100 мкм. Для покрытий повышенной плотности размер частиц должен быть меньше и не превышать 10-40 мкм; для получения оптимального гранулометрического состава порошков их перед использованием следует просеивать.

Для получения жаростойких покрытий применяют следующие порошки: окись алюминия (глинозем) марок ГА85 или ГА8; двуокись циркония (90% ZrO2); вольфрам с частицами 40-100 мкм в виде порошка марки В или В-1. В качестве плазмообразующего газа используют азот концентрации 99,5% или водород чистотой 99,7% (марки А), или аргон.

Аппаратура.

Для плазменного напыления используют специальные установки, выпускаемые промышленностью, например установки типа УМП-4-64 (рис. 77). Данная установка предназначена для напыления тугоплавких материалов: вольфрама, двуокиси циркония, окиси алюминия. При наличии камеры с защитной атмосферой можно также напылять карбиды, бориды, нитриды, силициды и другие соединения тугоплавких материалов. Установка состоит из плазменной горелки, порошкового питателя и пульта управления.

Для питания установки током используют сварочные преобразователи ПСО-500 (2 шт.) или полупроводниковые выпрямители ИПН-160/600 Рабочий газ - азот или смеси азотз, аргона или гелия с водородом Производитечьность установки по напьияемой окиси алюминия 3 кг/ч, напряжение при работе на азоте 85-90В, при смеси азота и водорода 100-120 В, рабочая сила тока на азоте 320-340 А, на смеси азота и водорода 270-300 А Устройство горелки для плазменного напыления показано на рис. 78.

Рис. 77. Установка УЧП-4-64 для плазменного напыления:

1 - горелка (плазмотрон); 2 - порошковый питатель; 3 - пульт управления

Рис. 78. Горелка для плазменного напыления:

1 - насадка для охлаждения напыляемой поверхности сжатым воздухом; 2 - сопло- анод; 3 - текстолитовая втулка; 4 - ниппель для ввода газа; 5 - медный корпус катода; 6 - вольфрамовый катод диаметром 3 мм; 7 - водоохлаждаемые кабели; 8 – рукоятка; 9 - свеча зажигания; 10 - асбоцементное кольцо

Технология плазменного напыления.

Перед напылением поверхность детали подвергают пескоструйной обработке, желательно непосредственно перед процессом покрытия Помимо создания шероховатой поверхности, при опескоструивании удаляется пленка адсорбированного воздуха и влаги, препятствующая контакту между напыляемыми частицами и деталью Вместо кварцевого песка, который вреден, так как вызывает силикоз, применяют порошок корунда, карбида кремния и крошку белого чугуна При коррозионностойких материалах крошку белого чугуна применять не следует, так как его частицы, остающиеся на поверхности изделия, могут вызывать местную коррозию.

Перед напылением основного покрытия напыляют подслой из соответствующих материалов, указанных выше Наносить подслой можно любым способом - газопламенным, электродуговым.

При плазменном напылении поверхность не следует перегревать свыше температуры 300°С, так как при этом возникают внутренние напряжения, которые могут привести к разрушению покрытия Для предупреждения перегрева поверхность около места напыления охлаждают сжатым воздухом, поток которого направляют на покрытие с помощью дополнительного кольцевого сопла, окружающего мундштук горелки.

Применение охлаждающего сопла позволяет уменьшить расстояние от горелки до поверхности со 120 мм до 70 мм. Это повышает производительность оборудования, увеличивает коэффициент использования порошка, повышает прочность и снижает пористость покрытия Чрезмерное охлаждение недопустимо, так как ухудшает свойства покрытия. Охлаждение не требуется, если толщина слояпокрытия менее 0,1 мм или скорость перемещения горелки относительно поверхности достаточно велика, а нанесенный слой успевает охладиться до следующего прохода горелки. Это обеспечивается при массивных деталях в которых происходит интенсивный отвод теплоты.

Угол напыления, т.е. угол между осью сопла горелки и поверхностью, должен составлять 90-60°. При угле, меньшем 60°, энергия удара частиц о поверхность снижается, что ухудшает прочность покрьтия.

Дтя получения равномерного по толщине и однородного по качеству покрытия применяют различные средства механизации процесса. Наиболее простой и доступный из них - токарный станок, в патрон которого устанавливают напыляемую деталь, а в суппорт – горелку.

В качестве плазмообразующего газа рекомендуется применять азот. Добавление к азоту 5-10% водорода повышает производительность процесса, но требует источника тока с рабочим напряжением 110-120 В вместо 85-95 В при одном азоте. Аргон можно использовать только в смеси с водородом или азотом, так как при одном аргоне рабочее напряжение не превышает 35 В, что резко снижает тепловую мощность горелки и ее производительность.

При плазменном способе нанесения покрытий напыляемый материал разогревается до жидкого состояния и переносится на обрабатываемую поверхность при помощи потока плазмы с высокой температурой. Напыляемый материал выпускается в виде прутков, порошков или проволоки. Порошковый способ наиболее распространенный.

Уникальность метода плазменного напыления заключается в высокой температуре (до 50 тыс. градусов по Цельсию) плазменной струи и высокой скорости (до 500 м/с) движения частиц в струе. Нагрев же напыляемой поверхности невелик и составляет не более 200 град.

Производительность плазменного напыления составляет 3-20 кг/ч для плазмотронных установок мощностью 30...40 кВт и 50-80 кг/ч для оборудования мощностью 150...200 кВт.

Прочность сцепления покрытия с поверхностью детали в среднем равна 10-55 МПа на отрыв, а некоторых случаях — до 120 МПа. Пористость покрытия находится в пределах 10...15%. Толщина покрытия обычно не более 1 мм, так как при ее увеличении в напыляемом слое возникают напряжения, стремящиеся отделить его от поверхности детали.

Плазменно-дуговое напыление в сочетании с одновременной обработкой поверхности вращающейся металлической щеткой позволяет уменьшить пористость покрытия до 1-4%, а общую толщину напыления увеличить до 20 мм.

Плазмообразующими газами служат азот, гелий, аргон, водород, их смеси и смесь воздуха с метаном, пропаном или бутаном.

Для плазменного напыления используют проволоку, в том числе порошкового типа, порошки из черных и цветных металлов, никеля, молибдена, хрома, меди, оксиды металлов, карбиды металлов и их композиции с никелем и кобальтом, сплавы металлов, композиционные материалы (никель-графит, никель-алюминий и др.) и механические смеси металлов, сплавов и карбидов. Регулирование режима напыления позволяет наносить как тугоплавкие материалы, так и легкоплавкие.

Основой для плазменного напыления могут служить металлы и неметаллы (пластмасса, кирпич, бетон, графит и др.). Для нанесения покрытий на небольшие поверхности применяется микроплазменный способ напыления, который позволяет сэкономить потери напыляемого материала (ширина напыления 1-3 мм).

Детали плазмотрона

С целью повышения адгезии напыленных покрытий, защиты от окисления, уменьшения пористости используется метод плазменного напыления в защитной среде (вакуум, азот, смесь азота с аргоном и водородом) и с применением специальных сопел, закрывающих область между распылителем и обрабатываемой поверхностью. Перспективным направлением в технологии плазменного напыления является сверхзвуковое напыление.

Процесс плазменного напыления включает 3 основных этапа:

1) Подготовка поверхности.

2) Напыление и дополнительная обработка покрытия для улучшения свойств.

3) Механическая обработка для достижения чистовых размеров.

Предварительные размеры поверхностей под напыление должны быть определены с учетом толщины напыления и припуска на последующую механическую обработку. Переходы поверхностей должны быть плавными, без острых углов, во избежание отслаивания покрытия. Отношение ширины паза или диаметра отверстия к его глубине должно быть не меньше 2.

Детали перед напылением должны быть тщательно очищены и обезжирены. Ремонтные детали, имеющие замасленные пазы или каналы, следует нагреть в печи при температуре 200-340 град. в течение 2-3 часов для выпаривания масла.

Далее производится активация поверхности — придание ей определенной шероховатости для обеспечения адгезии. Активацию производят при помощи обдува детали сжатым воздухом с абразивом или нарезанием рваной резьбы.

Абразив выбирают зернистостью 80...150 по ГОСТ3647, или применяют чугунную/стальную дробь ДЧК, ДСК №01...05 по ГОСТ 11964.

Металлическая дробь не применяется для обработки жаростойких, коррозионно-стойких сталей и цветных металлов и сплавов, т. к. может вызвать их окисление.

Шероховатость поверхности под плазменное напыление должна составлять 10...60 Rz, поверхность должна быть матовой.

Поверхности, не подлежащие абразивной обработке, защищают экранами. Зона обдува на 5+/-2 мм должна быть больше, чем номинальный размер напыленной поверхности.

Тонкие детали закрепляют в приспособлениях с целью предотвращения их коробления во время обработки.

Расстояние от сопла до детали при абразиво-струйной обработке должно находиться в пределах 80...200 мм, меньшие значения принимают для более твердых материалов, большие — для мягких. После этого детали обеспыливают путем обдува сжатым воздухом.

Промежуток времени между очисткой и напылением должен составлять не более 4ч, а при напылении алюминия и других быстро окисляющихся материалов — не более часа.

Нарезание рваной резьбы вместо абразиво-струйной обработки применяют для деталей с формой тел вращения. Резьбу нарезают на токарном станке обычным резьбовым резцом, смещенным ниже оси детали. Резьбу нарезают без охлаждения за один проход. Шаг резьбы выбирают по таблице 1.

Для плазменного напыления следует применять порошки одной фракции, форма частиц — сферическая. Оптимальный размер частиц для металлов составляет около 100 мкм, а для керамики — 50...70 мкм. В случае, если порошки хранились в негерметичной таре, их нужно прокалить при температуре 120...130 градусов в течение 1,5-2 ч в сушильном шкафу.

Те части детали, которые не подвергаются напылению, защищают экранами из асбеста или металла, или обмазками.

Предварительный подогрев детали перед напылением осуществляют плазмотроном до температуры 150...180 градусов.

Режимы обработки определяют опытным путем. Средние значения режимов плазменного напыления следующие:

1) Расстояние от сопла до детали — 100...150 мм.

2) Скорость струи — 3...15 м/мин.

3) Скорость вращения детали — 10...15 м/мин.

4) Угол напыления — 60...90 градусов.

Общую толщину покрытия набирают несколькими циклами с перекрытием полос напыления на 1/3 диаметра пятна напыления.

После напыления деталь снимают с плазмотрона, удаляют защитные экраны и охлаждают до комнатной температуры.

Рисунок 1 - Принципиальная схема плазменного порошкового напыления: 1 - подвод плазмообразующего газа, 2 - катод плазмотрона, 3 - корпус катода, 4 - изолятор, 5 - корпус анода, 6 -порошковый питатель, 7 - подвод газа-носителя порошка, 8 - плазменная дуга, 9 - источник питания.

Рисунок 2 - Принципиальная схема плазменного напыления с применением проволоки: 1 - подвод плазмообразующего газа, 2 - катод плазмотрона, 3 - корпус катода, 4 - изолятор, 5 - корпус анода, 6 - механизм подачи проволоки, 7 - сплошная или порошковая проволока, 8 - плазменная дуга, 9 - источник питания.

Рисунок 3 - Структура покрытия, напыленного плазменным способом

Для улучшения качества напыленных покрытий применяют следующие приемы:

1) обкатка роликами под электрическим током;

2) напыление с одновременной обработкой металлическими щетками;

3) оплавление покрытий из самофлюсующихся сплавов. Оплавление производят с помощью печей, ТВЧ, нагретых расплавов солей и металлов, плазменным, лазерным или газопламенным способом. Температура оплавления покрытия никель-хром-бор-кремний-углерод составляет 900..1200 градусов.

Чистовые размеры деталей после плазменного напыления получают точением и шлифованием с охлаждением водными растворами и водно-масляными эмульсиями. Шлифкруги выбирают из электрокорунда марки Э на керамической связке, зернистостью 36...46, твердостью СН. Режимы шлифования следующие: скорость вращения круга 25...30 м/с, подача круга 5...10 мм/об, скорость вращения детали 10...20 м/мин, подача детали 0,015...0,03 мм/дв.х.

Далее производят окончательный контроль, в случае, если на поверхности детали с напылением есть трещины, отслоения, риски, чернота, не выдержаны чистовые размеры, то деталь возвращают на исправление дефекта (не более 1 раза), при этом область напыления должна быть увеличена на 10...15 мм по периметру.

Металлизация – эффективный способ придать конечному продукту дополнительные технические и эксплуатационные характеристики. Плазменное напыление представляет собой совершенный вариант диффузной обработки металлических поверхностей для создания качественного покрытия из другого металла или сплава. Диффузная металлизация позволяет улучшить твердость, прочность, цвет и антикоррозийные свойства исходной детали.

Отличительные особенности диффузного напыления

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями. Струя высокотемпературной плазмы создает равномерную температуру и давление, обеспечивая высокое качество финальных покрытий.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки. Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Оборудование для диффузного воздействия

Ионно-плазменное напыление по поверхности металлов проводится с использованием высокотемпературной технической плазмы – совокупности большого количества частиц (квантов света, положительных ионов, нейтральных частиц, электронного газа). Под воздействием высокой температуры за счет электрических разрядов в газах происходит интенсивная термоионизация частиц, которые сложно взаимодействуют друг с другом и окружающей средой. Благодаря этому различают плазму, ионизированную слабо, умеренно и сильно, которая, в свою очередь, бывает низкотемпературной и высокотемпературной.

Создать необходимые условия для протекания процесса плазменной ионизации и обработки металлических покрытий помогает специальное оборудование – плазменные установки. Обычно для работы используется дуговой, импульсный или искровой электрические разряды.

Схема газотермического напыления

Схема газотермического напыления

Для реализации технологического процесса требуются следующие установки:

- Генератор высокочастотного типа (можно использовать сварочный преобразователь) – служит источником разряда.

- Герметизированная камера, в которую помещают детали для нанесения покрытий методом плазменного напыления.

- Газовый резервуар. В его атмосфере выполняется ионизация частиц под действием электрического разряда.

- Установка, создающая давление газа. Можно использовать вакуумную или насосную аппаратуру.

- Система, при помощи которой можно качественно изменять токовые характеристики, давление, напряжение, тем самым увеличивая или уменьшая толщину напыляемых покрытий.

Как происходит плазменное напыление: в герметизированной камере фиксируют обрабатываемую деталь, создают электрический разряд, прокачивают рабочую среду с необходимым давлением и напыляемыми порошковыми элементами. Образуется высокотемпературная плазма, которая переносит частицы порошков вместе с газовыми атомами на поверхность некоторой детали. При проведении диффузной металлизации в вакууме, в атмосфере инертного газа или при пониженном давлении можно увеличить скорость движения частиц и получить боле плотный и высокоадгезивный тип покрытий.

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Варианты плазменной металлизации

Для нанесения на металлическую поверхность некоторого слоя напыления в условиях высокотемпературной плазменной среды в качестве формирующих покрытий используют не только порошковые составы. В зависимости от того, какими свойствами должна обладать обработанная поверхность, используют следующие особенности плазменной металлизации:

- Наплавление высокоуглеродистой или легированной проволокой под флюсом. Для восстановления поверхностей используют наплавку в установках стержневым или пластинчатым электродом.

- Наплавка по порошковому слою под флюсом используется для реставрации деталей с обширными деформациями по окружности с толщиной слоя более 2 мм.

- Установки для напыления пропускают в качестве плазмообразующих газов аргон, азот, водород, гелий либо их смеси. Необходимо обеспечить отсутствие кислорода, чтобы исключить окисление наплавляемых покрытий.

Наиболее часто этот вид обработки используют для восстановления различных деталей при ремонте автомобильных двигателей. Так, при помощи диффузной металлизации удается восстановить отверстия коренных опор в блоках цилиндров (распространенная поломка), устранить износ головок цилиндров, реставрировать поршни из алюминиевого сплава, коленчатые валы из высокопрочного чугуна, ролики, катки.

При использовании ионно-плазменного напыления значительно возрастает износостойкость сложных узлов оборудования, механизмов и установок. Диффузная металлизация – это эффективный метод реставрации изношенного и усталого металла, а также оптимальный процесс для задания металлическим поверхностям необходимых прочностных и эксплуатационных характеристик.

Основными отличиями плазменной металлизации от других способов расплавления являются более высокая температура и большая мощность, что обеспечивает значительное повышение производительности процесса и возможность наносить и расплавлять любые жаростойкие и износостойкие материалы (рис. 4.8). Для плазменного напыления используют газы аргон и азот, обеспечивающие температуру струи. Для плазменной металлизации широко применяют установки УПУ и УМН, в комплект которых входят вращатель, защитная камера, дозатор порошка, источник питания и пульт управления.

Основной частью установки служит плазмотрон, срок службы которого определяется стойкостью сопла. Период работы плазмотрона невелик, поэтому его быстроизнашивающиеся части де лают сменными. Источниками тока являются сварочные генераторы ПСО-500 или выпрямители И ПН-160/600.

Рис. 4.8. Схема процесса плазменного напыления:

1 - порошковый дозатор; 2 - катод; 3 - изоляционная прокладка; 4 - анод; 5 - транспортирующий газ; 6 - охлаждающая жидкость; 7 - плазмообразующий газ

В качестве плазмообразующего газа используют аргон или менее дефицитный и дешевый азот. Однако зажечь дугу в среде на азоте сложнее и требуется значительно большее напряжение, что представляет опасность для обслуживающего персонала. Применяют способ, при котором зажигают дугу в среде аргона с напряжением возбуждения и горения дуги меньше, а затем переходят на азот. Плазмообразующий газ ионизуется и выходит из сопла плазмотрона в виде струи небольшого сечения. Обжатию способствуют стенки канала сопла и электромагнитное поле, возникающее вокруг струи. Температура плазменной струи зависит от силы тока, вида и расхода газа и изменяется от 10000 до 30 000 °С; скорость истечения газов 100-1500 м/с. Аргонная плазма имеет температуру 15 000-30 000 °С, азотная - 10000-15000 °С.

При плазменной металлизации в качестве наносимого материала применяют гранулированный порошок с размером частиц 50- 200 мкм. Порошок подается в зону дуги транспортирующим газом (азотом), расплавляется и переносится на деталь. Скорость полета частиц порошка 150-200 м/с, расстояние от сопла до поверхности детали 50-80 мм. Благодаря более высокой температуре наносимого материала и большей скорости полета распыляемых частиц прочность соединения покрытия с деталью в этом методе выше, чем при других способах металлизации.

Плазменная металлизация, происходящая при высокой температуре плазменной струи, позволяет наносить любые матери-

алы, в том числе самые износостойкие, но при этом возникает проблема последующей обработки сверхтвердых и износостойких материалов.

Использование импульсного лазерного излучения, длительность которого составляет миллисекунды, позволяет получать минимальные зоны термического влияния, которые не превышают нескольких десятков микрон. Минимальные объемы расплава и минимальные тепловложения в подвариваемую деталь позволяют сократить продольные и поперечные деформации и тем самым сохранить прецизионные размеры детали в поле допуска - несколько микрон. Точность наведения и локальность действия луча лазера позволяет подваривать строго определенные геометрические участки детали, обеспечивая минимальный припуск на механическую обработку, который составляет 0,2-0,5 мм. Так как при импульсной лазерной наплавке зоны термического влияния очень малы, подложка остается практически холодной, а скорость охлаждения жидкой фазы расплава металла достигает 102-103 °С/с. В этих условиях имеет место процесс автозакалки, который приводит к формированию чрезвычайно мелкодисперсной структуры, обладающей повышенной износостойкостью.

При сравнении практически все принципиальные технические различия технологии электродуговой наплавки и импульсной лазерной наплавки являются следствием того, что дуга является концентрированным сварочным источником энергии, а луч лазера - высококонцентрированным источником энергии. Импульсная лазерная наплавка по сравнению с электродуговой наплавкой характеризуется минимальными объемами расплава, зонами термического влияния и соответственно существенно меньшими поперечными и продольными усадками.

После электродуговой наплавки припуски могут достигать нескольких миллиметров, что вызывает необходимость последующей механической обработки. Использование в качестве источника энергии электрической дуги сопровождается ее силовым действием на жидкую фазу расплава металла, в результате образуются подрезы, которые не возникают при лазерной наплавке. Электродуговая наплавка требует предварительного и сопутствующего» подогрева мест наплавки и последующей термообработки и «и тип от лазерной наплавки.

Технология лазерной наплавки может быть использована для восстановления изношенных пресс-форм, штампов и устранения различных дефектов, образующихся в процессе изготовления пресс- форм и штампов. Виды дефектов, устраняемые с помощью лазерной наплавки: места пробы на твердость HRC, трещины, забоины, задиры, раковины и поры, разгарные трещины, места адгезионного схватывания. Технологический процесс лазерной наплавки представляет собой одновременный подвод к месту дефекта лазерного излучения и присадочной проволоки в среде инертных газов. Присадочный материал, расплавляясь, заполняет место дефекта. После лазерной наплавки требуется минимальная по сравнению с традиционными методами наплавки механическая обработка. Высокая точность наведения лазерного луча на место дефекта, локальность действия лазерного излучения позволяет наплавлять строго определенные участки дефектных деталей (рис. 4.9).

![]()

Кратковременность протекания процесса, длительность импульса лазерного излучения, составляющая несколько миллисекунд, а также точная дозировка энергии обеспечивают минимальные зоны термического влияния и отсутствие поводок детали. Лазерная наплавка позволяет значительно снизить трудоемкость ремонта оснастки и, как следствие, себестоимость за счет исключения из процесса предварительного подогрева, последующей термообработки, необходимости снятия хромистого покрытия с поверхности и последующего его нанесения, если деталь хромированная. Преимущества лазерной наплавки указаны в табл. 4.2.

Кратковременность протекания процесса, длительность импульса лазерного излучения, составляющая несколько миллисекунд, а также точная дозировка энергии обеспечивают минимальные зоны термического влияния и отсутствие поводок детали. Лазерная наплавка позволяет значительно снизить трудоемкость ремонта оснастки и, как следствие, себестоимость за счет исключения из процесса предварительного подогрева, последующей термообработки, необходимости снятия хромистого покрытия с поверхности и последующего его нанесения, если деталь хромированная. Преимущества лазерной наплавки указаны в табл. 4.2.

Для предотвращения окисления расплавленного металла зону наплавки защищают инертными газами, например, смесью аргона с гелием. Для наплавки крупногабаритных узлов (длиной до нескольких метров) используют твердотельные лазерные установки, оснащенные оптоволоконными системами. Разработана технология устранения дефектов в виде горячих и холодных несквозных трещин, образующихся при электродуговой сварке штучными электродами, с использованием импульсного лазерного излучения твердотельных лазеров.

Заварка нескольких трещин с использованием импульсного лазерного излучения позволяет реализовать так называемый «холодный» режим сварки, при котором не происходит разогрев сварного шва ремонтируемой зоны, что позволяет сохранить механическую прочность сварного соединения и избежать отпуска металла в шве.

Использование оптоволоконной системы длиной несколько метров позволяет производить ремонт в самых труднодоступных по геометрии местах. Данную технологию можно использовать для устранения различных дефектов, образующихся при электродуговой сварке, - трещин, как холодных, так и горячих, раковин, кратеров, свищей, подрезов.

По характеру и условиям работы боковая поверхность лопаток турбин высокого давления подвергается микроповреждениям механического, химического и термического влияния. Анализ повреждаемости показывает, что около 70 % от их общего числа составляют детали с поверхностными дефектами глубиной до 0,4-2,0 мм. Использование оптоволоконных систем доставки луча лазера к месту дефекта открывает возможность ремонта лопатки турбины без ее демонтажа. Величина зоны термического влия ния не превышает 15 мкм. Структура наплавленного слоя мелкодисперсная.

Рис. 4.11. Поперечное сечение в месте непропая трубки секции холодильника

|

|||

Рис. 4.12. Шлиф места дефекта, обработанного в режиме сварки-пайки

В процессе изготовления водяных секций могут возникать дефекты в виде непропаев. Разработана технология устранения негерметичности секций методом импульсной лазерной пайки-сварки (рис. 4.11 и 4.12).

Для устранения негерметичности паяного шва используется импульсное лазерное излучение твердотельного лазера. Встроенная в излучатель лазера телевизионная система с использованием целеуказания на основе Не - Ne (гелий - неон) лазера позволяет точно наводить луч лазера на место дефекта. Оснащение лазера оптоволоконной системой позволяет производить устранение дефектов в труднодоступных местах и производить быстрый переход с одного дефекта на другой.

Итак, в чем же состоит принцип плазменного напыления? Во всех устройствах плазменного напыления порошок приобретает температуру и скорость в струе горячего газа, создаваемого плазматроном. В свою очередь, плазматрон или плазменный генератор – это устройство, изобретенное в 1920-х годах, в котором электрическая дуга, горящая между катодом и анодом в ограниченном объеме (сопле), раздувается инертным газом и создает факел высокотемпературного восстановительного пламени.

Чем же так привлекателен этот принцип для решения задач термического напыления? Именно тем, что пламя плазматрона очень горячее и всегда строго восстановительное; присутствие кислорода в плазматроне категорически не допускается из-за быстрого, в противном случае, разрушения материалов электродов (парциальное давление кислорода в плазмообразующих газах определяется их чистотой и должно быть не выше 0,004%). Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

В отношении плазменного напыления существует, в среде теоретиков и практиков термического напыления, ряд предрассудков, которые, в большинстве случаев, связаны не с процессом как таковым, а с недопониманием сути процесса напыления, недостатками конструкций конкретных устройств и с неправильным их применением. Обсудим эти предрассудки:

1. “Пламя плазмы слишком горячее и пригодно поэтому, только для напыления тугоплавких металлических и оксидных керамических материалов. Слишком высокая температура приводит к испарению части порошка и разрушению карбидов хрома и вольфрама”.

Действительно, температура плазмы может достигать 20.000°C и более, что много выше, чем, например, температура ацетиленокислородного пламени (около 3000°C). Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру. Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

2. “Скорость частиц при плазменном напылении недостаточна для получения плотных покрытий”.

Скорость потока газа и частиц в нем определяется не принципом образования пламени, а исключительно конструкцией устройства. В настоящее время существуют промышленные устройства плазменного напыления с соплом Лаваля, обеспечивающие частицам сверхзвуковую скорость.

3. “Для напыления металлов годятся только дорогостоящие установки вакуумного плазменного напыления, а установки атмосферного плазменного напыления непригодны из-за окисления металлических частиц”.

Подобное утверждение приходится, как ни странно, слышать довольно часто, даже от людей, практически занимающихся плазменным напылением, особенно применительно к покрытиям из MCrAlY для лопаток газовых турбин. На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

Устройства атмосферного плазменного напыления ничем не отличаются от устройств вакуумного плазменного напыления. Разница не в самих устройствах, а в способе организации процесса напыления: атмосферное напыление проводится на воздухе, а при вакуумном напылении и плазматрон, и напыляемая деталь находятся в вакуумной камере под разряжением. Понятно, что атмосферное напыление гораздо доступнее и дешевле вакуумного, к тому же для больших деталей вакуумное напыление становится просто невозможным из-за нереального размера вакуумной камеры. Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Чтобы понятнее объяснить особенности плазменного напыления, перейдем к рассмотрению разных конструкций, существующих на сегодняшний день.

Установки плазменного напыления

Устройства плазменного напыления отличаются большим разнообразием конструкций. Будем рассматривать их от самых «традиционных» до самых «продвинутых».

Наиболее распространенные устройства, – это устройства с одним катодом и одним анодом, и с вводом порошка снаружи короткого сопла, перпендикулярно к оси пламени.

Принцип действия таких устройств показан на схеме (рисунок 28):

Рис. 28. Принцип плазменного напыления.

Как видно из схемы, короткое сопло плазматрона одновременно является анодом. Порошок вводится снаружи сопла перпендикулярно оси пламени, в непосредственной близости от дуги.

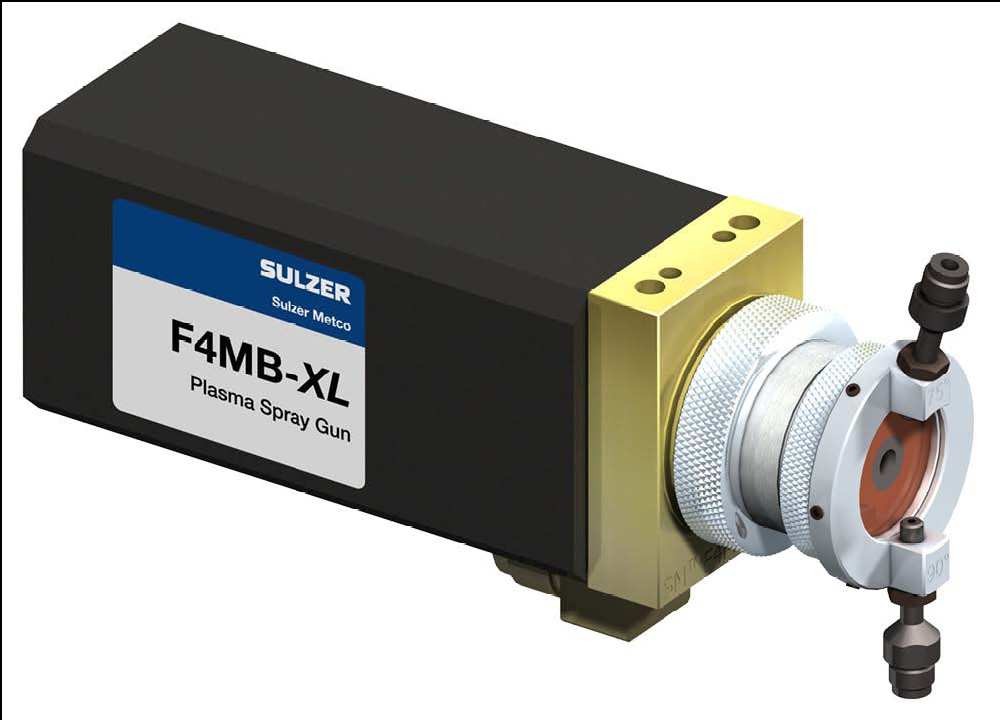

Самое популярное устройство этого типа, – плазматрон 3MB фирмы Sulzer Metco, который, с небольшими модификациями, существует уже больше 40 лет. На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

Рис. 29. Плазматрон 3MB.

Несколько более новое и мощное (55 кВт) однокатодное устройство, – плазматрон F4, показанный на рисунке 30.

Рис. 30. Плазматрон F4.

Устройство 9MB, – один из самых мощных однокатодных плазматронов традиционного типа (80 кВт при токе 1000 А и напряжении 80 В) производится также фирмой Sulzer Metco (рисунок 31):

Рис. 31. Плазматрон 9MB

Традиционные однокатодные плазматроны других фирм мало отличаются от плазматронов Sulzer Metco: все они работают при относительно малом расходе газов, низком (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

Достоинством плазматронов с небольшим расходом газов является возможность придания частицам очень высокой температуры (> 4000°C) из-за относительно долгого времени их пребывания в горячей зоне пламени рядом с дугой. Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Развитие техники плазменного напыления в последние двадцать лет идет по пути увеличения скорости частиц. Для придания частицам большей скорости необходимо увеличить давление плазмообразующих газов перед соплом, что автоматически приводит к повышению расхода газов и росту напряжения дуги.

Современное, мощное (до 85 кВт, ток до 379 А, напряжение до 223 В) устройство с одним катодом и анодом – это плазматрон 100HE американской фирмы Progressive Technologies Inc., который, благодаря большому давлению и расходу плазмообразующих газов, позволяет достичь скоростей частиц – близких к скорости звука (рисунок 32):

Рис. 32. Плазматрон 100HE.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr 3 C 2 – NiCr, Cr 2 O 3 и Al 2 O 3 с малой пористостью.

Вторым направлением развития, в комбинации с увеличением расхода газов, является деление одной дуги на три части, которое позволяет улучшить стабильность и равномерность факела пламени, уменьшить износ электродов и увеличить суммарную мощность пламени. Типичным примером такого устройства является новейший плазматрон TriplexPro TM -210 фирмы Sulzer Metco с одним анодом и тремя катодами, максимальной мощностью 100 кВт (рисунок 33):

Рис. 33. Плазматрон TriplexPro TM .

1 – задняя часть корпуса; 2 – анодный стек; 3 – передняя часть корпуса; 4 – изолятор; 5 – накидная гайка; 6 – три катода в керамическом блоке; 7 – элемент анодного стека; 8 – канал плазмы; 9 – насадка с тремя порошковыми дюзами.

Технология Triplex от Sulzer Metco вошла в практику термического напыления в 90-х годах. Эти устройство обладают, по сравнению с плазматронами с одной дугой, существенно большим ресурсом и стабильностью результатов напыления. Для многих коммерческих порошков плазматроны Triplex позволяют также улучшить производительность и КПД напыления при сохранении качества покрытия.

Фирмой GTV GmbH выпущено, в обход патента Sulzer Metco на трехкатодные плазматроны, устройство GTV Delta с одним катодом и тремя анодами, которое, в принципе, является ухудшенной компиляцией TriplexPro (рисунок 34):

Рис. 34. Плазматрон GTV Delta.

Последнее, третье направление развития – это отказ от радиального ввода порошка в пользу гораздо более рационального – осевого. Ключевой элемент конструкции плазматрона с осевым вводом порошка – Convergens был изобретен в 1994 году американцем Люсьеном Богданом Дэльча (Delcea, Lucian Bogdan).

В настоящее время существует только одно подобное устройство, – плазматрон Axial III, максимальной мощностью 150 кВт, производства канадской фирмы Mettech, которое объединяет собой все три направления развития (большой расход газов, три дуги и осевой ввод порошка). Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

На рисунках 35, 36 и 37 изображено само устройство Axial III и его конструктивная схема:

Рис. 35. Плазматрон Axial III.

Рис. 36. Вид на устройство Axial III со стороны сопла.

Рис. 37. Принципиальная схема Axial III.

Рис. 37. Принципиальная схема Axial III.

Все современные установки плазменного напыления являются автоматическими, то есть, управление источниками тока, системой водяного охлаждения и расходом газов регулируется системой ЧПУ с визуализацией и сохранением рецептов на компьютере. Так, например, плазматрон Axial III поставляется фирмой Thermico GmbH в комплекте с компьютеризированной системой управления, самостоятельно проводящей зажигание дуг и выход на рабочий режим, выбор рецептов напыления, и осуществляющей контроль всех основных параметров: расхода трех плазмообразующих газов (аргона, азота и водорода), токов дуг, параметров системы водяного охлаждения. Эта же автоматическая система управляет и порошковым питателем.

О порошковом питателе Thermico нужно сказать особо. Это, наиболее «продвинутое» на сегодняшний день в мире устройство позволяет не только постоянно регулировать массовый расход порошка и расход несущего газа (азота или аргона), но и допускает использование тонкозернистых порошков с плохой сыпучестью, непригодных, например, для питателей фирмы Sulzer Metco.

Автор лично, в течение долгого времени работал с плазматроном Axial III и может из своего опыта сказать, что несмотря на некоторые конструктивные недоработки, этот плазматрон представляет собой самое прогрессивное устройство термического напыления, объединяющее достоинства высокоскоростного напыления с высокой температурой строго восстановительного пламени. Главное же достоинство Axial III состоит в осевом вводе порошка.

Достоинства осевого ввода порошка

Осевой ввод порошка – это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные – всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект – «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, – давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Сводная таблица устройств термического напыления

Для обобщения, прямого сравнения и систематизации всех способов термического напыления сопоставим свойства типичных устройств, а также их примерные цены в одной таблице (таблица 2):

Таблица 2. Сравнение устройств термического напыления .

| Свойства и характеристики | * Способы термического напыления | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Использование порошка или проволоки | проволока | порошок | проволока | порошок | порошок | порошок | проволока | порошок |

| Максимальная скорость напыляемых частиц, м/сек | 100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| Максимальная температура напыляемых частиц, °C | 2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| Размер частиц, образующих покрытие, мкм | 0,1 – 1000 | 10 – 150 | 0,1 – 1000 | 10 – 100 | 10 – 100 | 10 – 100 | 0,1 – 1000 | 1 – 50 |

| КПД напыления по напыляемому материалу | — | + | — | +++ | +++ | +++ | — | ++ |

| КПД напыления по расходу | – | +++ | — | — | — | — | ++ | – |

| Минимальная пористость покрытия, об.% | 10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| Термическая мощность устройств, кВт | 10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| Производительность напыления, кг/час | 2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| Распространенность коммерческих устройств и запчастей на мировом рынке | Много устройств | Много устройств | Мало устройств | Много устройств | Мало устройств | Нет устройств | Много устройств | Много устройств |

| Мобильность устройств | +++ | +++ | – | – | +++ для – для остальных | — | +++ | – для APS |

| Шумность устройств | — | +++ | — | — | — | — | — | — |

| Эмиссия паров и тонкой пыли | — | ++ | — | ++ | +++ | ++ | — | – |

| Цена отдельных устройств, € | 2.000- | 2.000- | 10.000- | 10.000- | 10.000- | нет | 10.000- | 5.000- |

| Цена автоматизированных установок без периферии, € | нет | 30.000- | нет | 100.000- | 100.000- | нет | нет | 100.000- |

| Цена автоматизированных установок с периферией «под ключ»: звукозащитной кабиной, фильтровентиляционной установкой, роботом и т.д., € | нет | 100.000- | нет | 200.000- | 200.000- | нет | нет | 200.000- |

| Сравнительная стоимость эксплуатации с учетом расходных материалов (кроме порошков и проволок), ресурса устройств и запасных частей, | 10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* Нумерация способов:

- Газопламенное напыление проволокой

- Газопламенное напыление порошком

- Сверхзвуковое газопламенное напыление проволокой

- Сверхзвуковое газопламенное напыление порошком (HVOF и HVAF)

- Холодное напыление порошком

- Детонационное напыление порошком

- Электродуговое напыление проволокой

- Плазменное напыление порошком (APS и VPS)